近年來,各大製造廠積極追求零停工連續式生產,以提高稼動率。為了維持連續不中斷生產,因此生產過程所有設備的穩定度更加重要,無論舊或新設備,目前進行檢測的方式普遍是以人工例行檢查,或是被動地等機器當機、異常時,由 SCADA 通報才處理,後者作法發現時通常為時已晚。尤其製造廠常見的旋轉電機與動力設備:例如冰水主機、空壓機(鼓風機)、齒輪箱(煞車系統)、水泵、輸送設備…等等,一旦臨時故障,對工廠產能將大打折扣。

對於設備震動、溫度、電力如何更有效的去管理與分析,並訂定設備之健康標準數據,是目前智慧製造在稼動率提升過程的關鍵挑戰。過去只能需靠龐大的人力收集資訊,加上成本也相當高昂,等事故發生覆水難收,不只影響產能,更有可能產生工安意外造成更大的人員與資產損失。

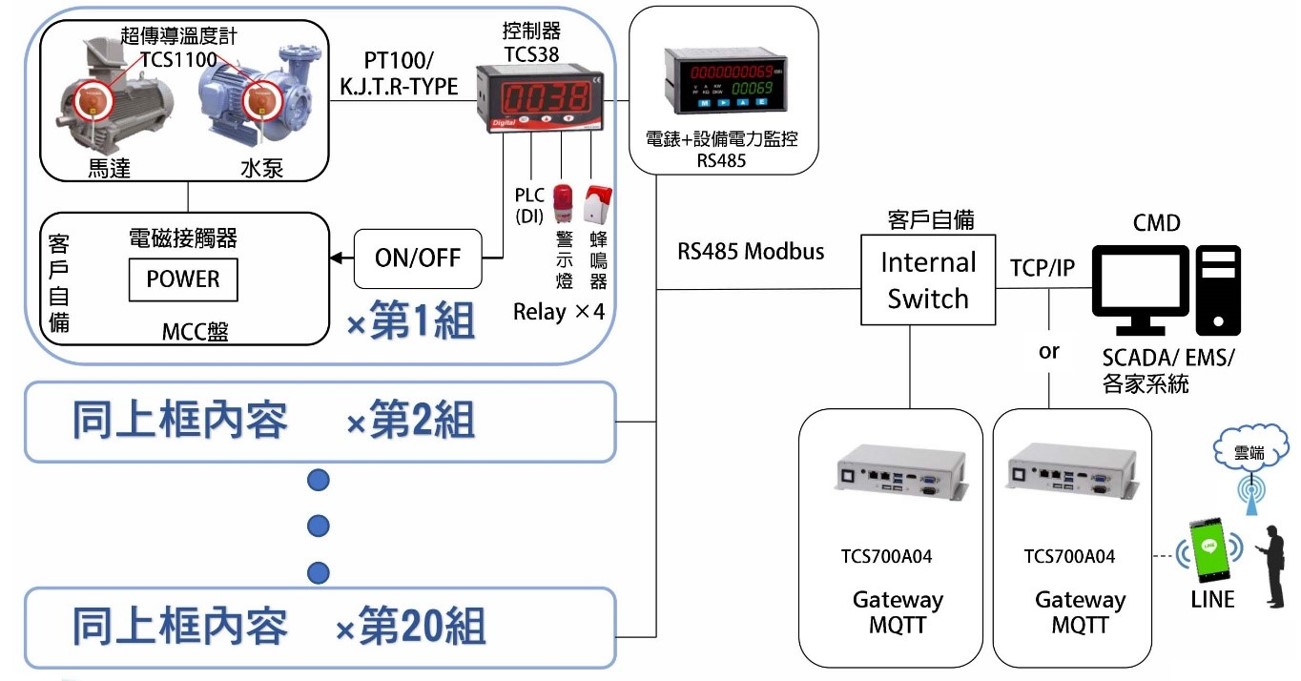

宇瞻科技為製造廠特別推出的機電設備自動預兆/檢測管理解決方案 (ICBD),是透過嵌入型邊際運算器主機 (IIOT) 進行系統預兆檢測 (例:馬達震動異常、齒輪箱煞車油劣質、鼓風機過熱壓力洩漏…等),搭配全球免破壞超傳導溫度計、MEMS 微機電式震動感測器、夾式比流器及各式工業感測器等等進行全自動作業。具有高度設置彈性,可依據客戶實際需求規劃整機設備提升「智慧機械診斷感測紀錄與通報系統」。

上述機電設備自動預兆/檢測管理解決方案 (ICBD) 檢測,搭配各式感測儀錶,對於設備告警可透過雲端及網路進入嵌入型際邊運算器主機,透過主機內專家系統設定管理需求與查找資料,並提供 LINE 告警模式。

對於不同的設備需求可修改擴充,完全彈性且可套裝或客製化,亦可與現場其他既有設備。機電設備自動預兆/檢測管理解決方案 (ICBD) 能提供信號整合,實現 IIOT 機聯網。

嵌入型邊際運算器主機 (IIOT) 提供 MQTT/API 格式與各家系統平台資料共享服務管理,同時,在強調大數據收集的未來,可為提供 AIOT 升級做預先的資料準備,ICBD 比一般市售機電套裝管理系統更好應用與多元化,讓管理者能實現需要管理的模式與自訂管理標準,而不侷限套裝軟硬體設備的框架或面對軟硬體改版停產成為產品孤兒。

停機一天損失嚴重也追不回產能,在客戶端工廠導入機電設備自動預兆/檢測管理解決方案 (ICBD) 後,原本設備只有異常與保養時才被動地發現狀況,利用 ICBD 可化被動為主動,預先知道設備的狀態,一旦有稍微偏離正常值就能盡快安排處理,協助工廠設備時時健康,守住產能與營收。

另外還可依據客戶實際需求將整機設備「智動化預兆機聯網」,工廠管理者得透過手機即時得知機器目前狀態。無論何處一手掌握單台或多台設備狀態,導入 ICBD 方案後,工廠問題設備都可在發生異常前做好防治通報,相較與未裝設前更能實現零停工連續式生產,是提升稼動率時必備的管理系統!

機電設備自動預兆檢測方案簡易流程說明